你一定不知道,陶瓷3D打印有这么多方法!

随着三维打印技术的飞速发展,陶瓷这一传统材料也迎来了数字化制造的新纪元。陶瓷3D打印不仅克服了传统陶瓷成型工艺的诸多限制,还为复杂结构、功能梯度材料和个性化定制开辟了广阔天地。本文将带你深入了解几种主流的陶瓷3D打印方法,揭示其背后的技术原理与应用前景。

1. 立体光刻(SLA/DLP)

立体光刻是最早商业化的3D打印技术之一,通过紫外激光或数字光投影选择性固化光敏树脂与陶瓷粉末的混合浆料(陶瓷浆料)。层层固化后,形成“生坯”,再经过脱脂和高温烧结,去除树脂粘结剂,最终获得致密的陶瓷零件。这种方法精度极高,表面光洁度好,适用于制造精细的牙科修复体、珠宝首饰原型和微结构器件。

2. 选择性激光烧结(SLS)

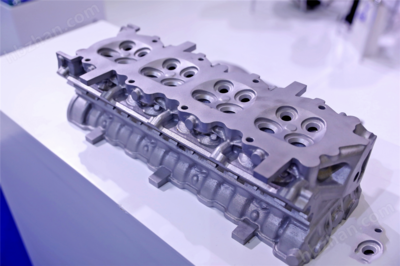

SLS技术使用激光束选择性烧结铺平的陶瓷粉末(通常与粘结剂混合)。激光能量使粉末颗粒局部熔融或粘结剂固化,从而逐层构建零件。完成后,零件同样需要后处理烧结以提高强度。SLS的优点在于无需支撑结构,可制造复杂几何形状,常用于航空航天领域的热端部件原型和工业模具。

3. 粘合剂喷射(Binder Jetting)

粘合剂喷射技术类似传统2D打印:先在粉床上铺展陶瓷粉末,然后通过打印头喷射液态粘合剂,将指定区域的粉末粘结在一起。重复此过程直至完成,得到的“绿件”经干燥、浸渍(如硅溶胶)和烧结后强化。这种方法打印速度快,适合批量生产多孔陶瓷过滤器、建筑装饰构件和艺术装置。

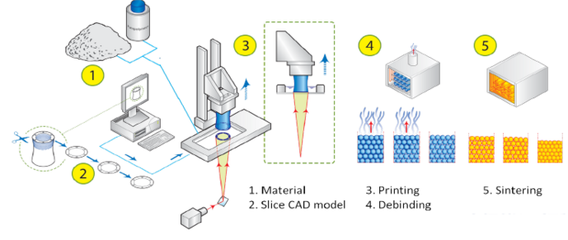

4. 熔融沉积成型(FDM/FFF)

FDM技术使用热塑性长丝(通常为PLA或ABS)与陶瓷粉末的复合线材,通过加热挤出,层层堆积成型。打印出的零件孔隙率较高,需经过脱脂和烧结以达到完全致密化。FDM设备成本低、操作简便,多用于教育演示、概念模型和功能要求不高的陶瓷部件。

5. 直写成型(Direct Ink Writing, DIW)

直写成型是一种基于挤出的工艺,使用高固含量、剪切稀化的陶瓷膏体(墨水),通过微喷嘴挤出,直接“绘制”出三维结构。墨水在沉积后能保持形状,经干燥和烧结后成型。DIW技术灵活性极强,可制造蜂窝结构、组织工程支架和嵌入式电子器件,是功能陶瓷研究的热点。

6. 层压物体制造(LOM)

层压物体制造将涂有热敏胶的陶瓷薄膜(如氧化铝薄片)逐层叠加,通过激光或刀具切割轮廓,再热压粘结。未切割部分作为支撑,完成后移除。LOM工艺材料利用率高,适合制造大尺寸、实心的陶瓷部件,如绝缘子和耐腐蚀容器。

技术挑战与未来展望

尽管方法多样,陶瓷3D打印仍面临挑战:烧结收缩易导致变形开裂,多材料打印兼容性不足,以及后处理工艺复杂等。随着材料科学和打印技术的协同创新,如纳米陶瓷墨水的开发、多尺度结构的一体化打印,以及人工智能优化工艺参数,陶瓷3D打印必将在生物医疗、能源环保和高端制造领域发挥更大作用,让这一古老材料焕发全新活力。

从精密的医疗植入物到耐高温的发动机部件,陶瓷3D打印正悄然改变我们的制造方式。下次当你看到一件精致的陶瓷艺术品或高性能陶瓷零件时,不妨想想,它或许就诞生于这些神奇的打印方法之中。

如若转载,请注明出处:http://www.51yueling.com/product/65.html

更新时间:2026-02-27 09:51:55