深度解读激光增材制造中的过程监控与三维打印技术开发

激光增材制造(Laser Additive Manufacturing, LAM)作为先进制造技术的核心代表,正引领着从航空航天到生物医疗等高端领域的生产变革。其制造过程的复杂性与不确定性,使得过程监控成为保障零件质量、实现工艺优化与智能化的关键技术环节。三维打印技术的持续开发,也在不断拓展激光增材制造的能力边界与应用场景。本文旨在深度解读这两大相互关联的核心议题。

一、激光增材制造过程监控:从“黑箱”到“透明化”

传统的激光增材制造过程曾被视为一个“黑箱”,输入材料与参数,输出成型件,内部熔池动态、热历史、缺陷形成等关键物理现象难以实时捕捉与控制。过程监控技术的引入,旨在实现制造过程的“透明化”与“可知可控”。

- 核心监控对象与参数:

- 熔池监控:熔池是激光与材料相互作用的直接区域,其尺寸、形状、温度分布及稳定性直接影响成型质量。通过高速摄像、红外热像仪、光电二极管等传感器,可实时采集熔池的光辐射、热辐射信号,进而反演其温度场、尺寸及波动情况。

- 羽辉(Plume)监测:激光作用产生的金属蒸汽与等离子体羽辉,其强度、形态与工艺稳定性及缺陷(如飞溅、气孔)密切相关。光谱分析技术可用于监测羽辉特征,评估工艺状态。

- 层厚与铺粉质量:在粉末床熔融(如SLM)工艺中,每层粉末铺设的均匀性与厚度精度是基础。激光线扫描或视觉系统可在线检测铺粉表面,确保一致性。

- 声发射监控:制造过程中的声信号包含丰富信息,可用于间接监测飞溅、开裂等异常事件。

2. 监控数据的处理与融合:

单一传感器信息有限,多传感器信息融合成为趋势。通过集成视觉、热、光谱、声学等多源数据,并借助机器学习(如深度学习)算法进行特征提取、异常检测与分类,能够更准确地识别工艺缺陷(如未熔合、孔洞、球化、裂纹),甚至实现缺陷的实时预测与分类。

3. 闭环控制的应用:

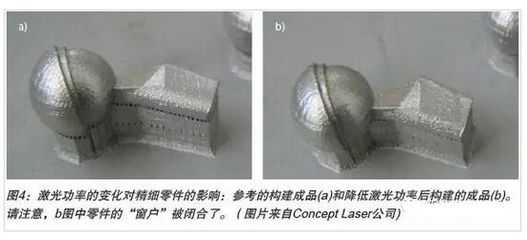

基于实时监控数据,构建工艺参数(如激光功率、扫描速度)与质量特征(如熔池尺寸)之间的动态模型,进而实现自适应闭环控制。例如,根据熔池温度的实时反馈动态调节激光功率,以补偿热积累效应,确保每一层、每一区域的能量输入最优,显著提升成型件的尺寸精度与力学性能一致性。

二、面向未来的三维打印技术开发

过程监控为工艺稳定与质量保障提供了“眼睛”和“大脑”,而三维打印技术本身的开发则持续推动着制造能力的突破。

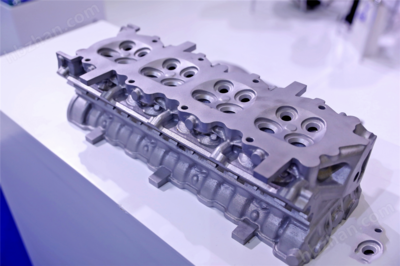

- 多材料与功能梯度材料打印:开发能够实时、精确切换或混合多种材料的打印头与控制系统,实现从微观到宏观的成分与结构可控,制造出具有梯度性能(如硬度、导热性、生物相容性)的一体化零件,满足航空航天热防护、仿生植入体等尖端需求。

- 大幅面与超高效率打印:通过多激光束并行扫描、超高速扫描振镜、带状或面状能量源等技术创新,大幅提升打印效率与成型尺寸,推动激光增材制造从原型制作走向批量生产。与之配套的大规模、高精度过程监控系统开发是必然要求。

- 新原理与新工艺融合:将激光增材制造与超快激光、冷喷涂、搅拌摩擦等其它技术原理结合,开发复合增材制造工艺。例如,激光增材与超音速冷喷涂结合,可在打印过程中同步修复缺陷或增强表面性能。

- 智能化与数字化全链条集成:技术开发不仅限于硬件与工艺。基于监控数据驱动的数字孪生模型,能够实现从设计仿真、路径规划、在线监控到后处理的全生命周期数字化管理与优化。人工智能算法深度融入工艺开发、参数优化与缺陷诊断,使打印系统具备自学习与自优化能力。

三、挑战与展望

尽管成就显著,挑战依然存在:多物理场监控数据的实时处理与高价值信息提取、复杂工况下监控系统的鲁棒性、海量数据与物理模型的深度融合、以及监控-控制-工艺开发闭环的标准化等。激光增材制造的过程监控将与三维打印技术开发更深层次地协同进化。一方面,更先进、集成的监控方案将为新工艺开发提供不可或缺的“验证工具”与“洞察力”;另一方面,新工艺提出的新需求(如新材料、更复杂结构)也将反过来驱动监控技术向更高维度发展。最终目标是实现“首次即正确”的可靠、高效、智能的增材制造,彻底释放三维打印的设计自由与制造潜能。

如若转载,请注明出处:http://www.51yueling.com/product/68.html

更新时间:2026-02-27 04:39:03